核心设备赋能干法电极中试线(三)——“成膜-复合”装备体系之成膜复合分体设备

2025-10-15 20:57:02AI云资讯2244

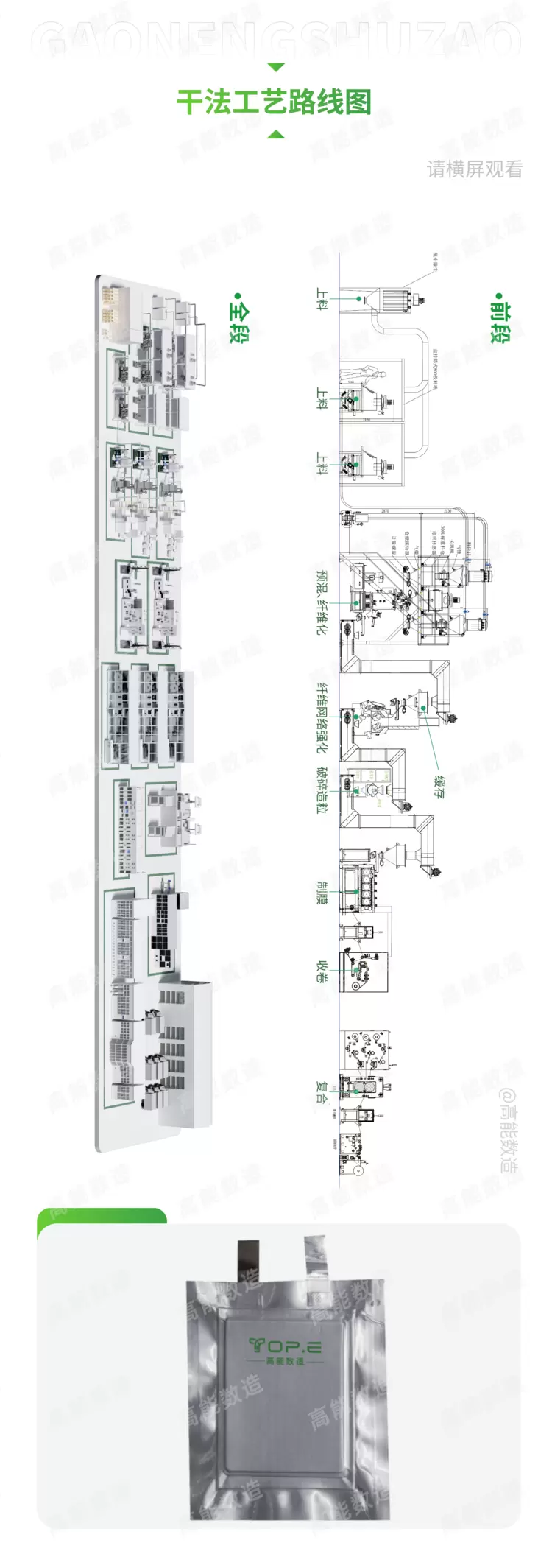

在全固态电池干法电极工艺中,“成膜”-“复合”是决定电池性能与稳定性的核心环节,对设备的压力精准度、辊压精度、均匀性及压实密度控制要求极高 —— 为适应不同研发与生产场景的需要,高能数造目前同步推出两套成膜复合工序设备配置方案:成膜复合一体设备与成膜复合分体设备,致力于为客户提供更贴合实际需要的技术选择。

在工艺开发和调试阶段工艺参数需高频调整、物料常处于配方优化的动态状态,这既增加研发成本,又拖慢工艺优化与技术迭代进度,这一问题在研发与中试阶段的成膜复合一体设备连续化生产的产线中较为突出。

针对这一痛点,高能数造推出的干法电极成膜-复合分体装备,创新性的采用成膜与复合工序相互独立的双设备配置模式,实现了工序间的物理缓冲与运营解耦。该配置具备以下优势:①工序解耦独立,中试调试 / 换料不影响整线,可分别精细化控制适配研发高频调整需求(核心技术特点)工艺验证空间大,单独优化成膜 / 复合参数,加速技术迭代②不合格膜卷回收复用,减少物料浪费,节约研发成本。

700型多辊成膜设备:精准成膜不卡料,宽幅灵活适配强

高能数造多辊制膜设备,通过液压缸精确控制轧制压力输入。不同辊径设计,可实现小辊径无卡辊进料成膜,大辊径大梯度减薄压实,一体化、高精度完成干法自支撑膜制备。通过多层切边机构,得到边缘整齐的自支撑膜片。该设备通过对压力和辊缝的精确调控,可实现多种材料的连续自动化成膜。

功能特性:

设备具备成膜50-500mm 宽幅调节区间,收卷重量最大可达150kg,设备连续成膜速度可高达20m/min机械速度上限30m/min;

多辊制膜机成膜厚度精度达 ±2μm,收卷整齐度0.1mm,解决干法电极 “成膜厚度不均、极片一致性差” 的核心痛点;

专用的投料调节机构,搭配成膜大小辊,可适配不同材料、不同颗粒大小的物料,防止进料过多出现卡辊现象,快速成膜;

可自动调节辊缝,根据制膜及减薄需求(减薄区间≥ 80μm),可通过程序设定自动调节至所需辊缝大小,省时省力;

采用单独的液压泵站,可对辊体施加稳定压力( 1~60t ),确保成膜均一性;

物料预热技术加持,大幅提升物料可加工性,保障辊面温度稳定性,进而降低辊面热形变,同时确保成膜更均匀,兼顾高效生产与优质成品。

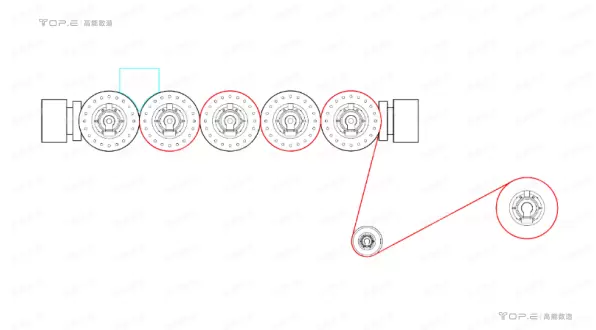

五辊成膜设备:多辊连轧一体化,温度压力独立控制

高能数造五辊成膜设备是将纤维化的混合碳粉物料,通过高温高压的方式辊压成具有自支撑结构的碳膜,切边后进行收卷的设备,可适配多种电极材料的自支撑膜制备过程。通过液压控制压力,可在一定范围内自主调节压力与辊缝大小,确保最终成膜的厚度与质量。

TOPE-GF-CM -350MM

功能特性:

配备万分之一级高精度自动投料系统

测量精度达万分之五(0.05%),从源头上确保活性材料、固态电解质等昂贵物料的配比绝对精确。

独家多动辊设计 + 厚度精度±2μm

通过多动辊协同,实现远超普通设备的辊间压力与辊缝控制精度,确保极片厚度均匀一致,攻克干法电极核心痛点。

五辊独立温控与调速(室温~150℃)

每个辊都是独立的“工艺单元”,可针对不同材料(正极、负极、电解质)的工艺需求,独立精准调控温度与转速,提供广阔的工艺窗口。

20m/min高速连续制膜,纠偏精度±0.1mm

在保证±2μm厚度精度的同时,实现高速稳定生产,并确保膜卷边缘整齐,为后续复合工序提供完美来料。

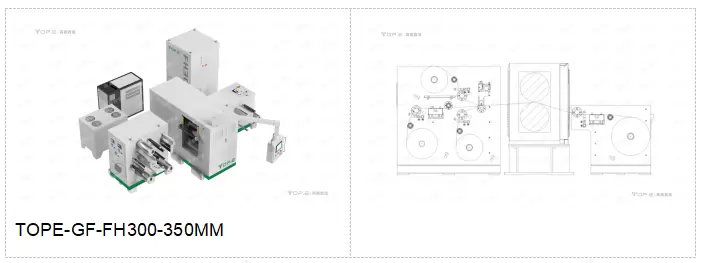

复合压实设备:大压力精确可调,复合对齐高精度

高能数造复合压实设备是一款将多种卷材进行放卷纠偏、轧制、热复合、分切、纠偏收卷的设备,由电机驱动辊轮对极片进行轧制,适用于锂电池行业的正负极片轧制、复合、分切、收卷,具备轧制厚度可调、轧制均匀性好、精度高,操作简洁方便的特点。

该设备能够实现将自支撑膜与箔材进行双面的连续复合压实,配备了高精度的轧制辊温度控制系统,可以让轧制辊的温度在室温~150℃的范围内进行精准的灵活调控。

功能特性:

三组放卷可独立 / 联动运行,收卷对齐度≤±1mm,满足极片与集流体的高精度复合需求;

压力精确可调:可在0.5-80t范围内实现压力的精确可调,压力精度≤±0.5t,专采用液压驱动,提供强大轧制力的同时,能够保证滚动均匀无跳动,保障膜材的质量;

制备效率高:针对自支撑膜和集流体,采用不同逻辑的收放卷策略,配备自动收放卷装置,张力调节精度 0.1N,可配合压延机轻松实现卷对卷的减薄、复合及分条等多种功能;

温度控制准确:采用模温机对轧辊进行加热,控温精准且不会过热造成对材料的破坏;

功能多样化:可根据需求选配不同模块,如分切、纠偏等,在实现基础功能的同时,满足不同客户个性化的需求。

作为全固态电池干法制造技术先行者,高能数造深耕固态电池与干法电极领域专注于提供整体解决方案,广州公司中试线中配套的多辊成膜设备、复合压实设备构建核心“成膜-复合”装备体系,覆盖精准投料、精准成膜、高效减薄、集流体复合等全工艺流程,不仅解决了干法电极中试线的关键工艺瓶颈,助力中试阶段实现稳定、高效的连续化生产,更凭借对全流程工艺的深度把控与灵活适配能力,既能满足全固态电池干法电极生产的核心技术需求,提升产能利用效率提供有力支撑,同时为干法电极技术从实验室走向规模化量产奠定了坚实的装备基础 。

从核心工艺的精益求精,到生产全流程的智慧协同,高能数造正以固态电池与干法电极产线整体解决方案,为全球储能产业迈向规模化、智能化和高质量发展注入强劲动力。围绕设备性能保障,公司从前期小试到中试阶段开展系统性实验测试,充分验证并巩固设备可靠性与稳定性,有效帮助客户降低实验与量产成本;现阶段高能数造正以专业技术方案为全球储能产业规模化、智能化、高质量发展提供有力支撑。