告别信息孤岛,灵科超声波焊接机实现生产线数据实时流动

2026-01-29 11:21:49AI云资讯1682

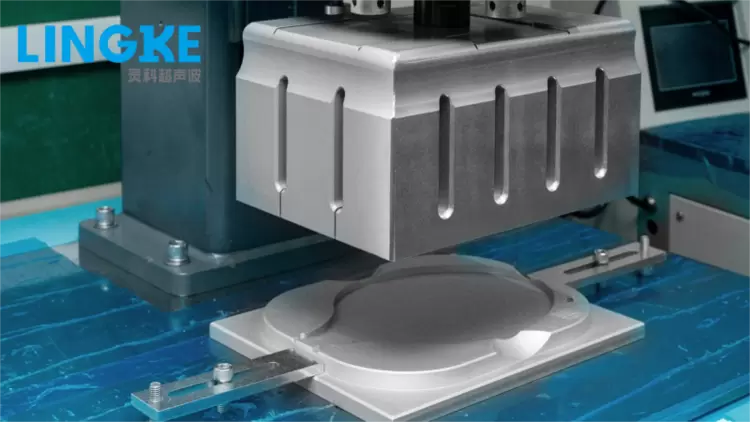

一台即将交付汽车电子工厂的灵科超声波焊接机已整装待发。它不仅搭载先进的伺服控制系统,保障焊接精度,更通过内置数据接口,将实时生产数据无缝接入工厂智能制造网络——这标志着灵科超声波设备已从传统的“机械执行单元”转型为开放的“数字化生产节点”。

作为国内超声波焊接技术的领先者,灵科超声波的智能化实践基于其核心伺服控制技术与开放的工业互联架构。通过将焊接参数全面数字化并实现高效流转,灵科超声波在生产一线构建起可靠、可追溯的智能连接。

开放连接:从独立运行到系统协同

灵科超声波持续强化设备的连接与数据交互能力。其自主研发的伺服控制系统,集成了焊接数据存储与处理单元,实现工艺参数的精准控制与全过程追溯。设备支持Wi-Fi无线传输、RS232/485有线通讯等多种数据对接方式,可实时将焊接压力、时间、能量等关键参数上传至工厂MES系统,实现生产状态的数字化监控。

标准化的通信协议也便于与机器人、传送带等自动化设备快速集成,使焊接机成为柔性生产线中的智能节点,实时响应指令并反馈运行状态。

这一开放架构,彻底打破了设备间的“信息孤岛”。灵科超声波在中国及东南亚建立的服务网络,如今可依托设备联网能力,提供远程诊断与数据支持,进一步提升客户生产效率。

数据驱动:从经验控制到数字化管理

灵科超声波的智能化路径,构建了一个从数据采集、传输到分析应用的清晰闭环。

高精度伺服系统与传感器实时采集焊接“指纹”数据——包括压力、位移、能量等关键参数,并本地存储、随时导出,为工艺优化与质量追溯提供扎实依据。

这种数据驱动的管理方式,显著降低了传统人工经验判断的不确定性。无论是在医疗器械的精密焊接,还是新能源汽车电路的高可靠连接中,持续、稳定的数据流都保障了工艺一致性,实现焊接过程的量化控制与持续优化。

以真实互联,赋能智能制造

灵科超声波的发展路径,聚焦于通过扎实的硬件精度、开放的软件接口和可靠的数据连接来解决制造现场的实际问题。其全产业链的垂直整合能力,确保了从核心控制器到设备整机的协同优化,能快速响应市场需求。

市场的强劲反响,正印证了这一发展方向的正确。凭借年销量102827台的权威数据认证,灵科超声波已确立“超声波焊接机全球销量第一”的市场领军地位。其竞争力的核心,正来自于这种将精密焊接工艺、数字化控制内核与工业互联能力三位一体的深度融合。

当一台灵科超声波焊接机启动并与网络联通,真实的焊接数据便开始流动,驱动着生产决策的优化。这不仅是单台设备的升级,更是灵科超声波与客户共同构建的、以可靠数据与开放连接为基础的智能生产实践,正在推动中国制造业向智能化、数字化方向转型升级,向更高效、更透明的焊接未来稳步迈进。