鲁邦通AGV厂内物流解决方案,让新能源车间产能加速

2024-05-21 16:10:30AI云资讯3199

在某全球头部新能源汽车企业 B 公司最大的新能源汽车零部件生产基地,海量的刀片电池、动力电池模组和电池包源源不断产出。随着 B 企业在新能源汽车市场销量的「一路狂飙」,问鼎全球销冠,伴随而来的是挑战极限产能的紧迫任务。

如何让车间进一步实现自动化、智能化、柔性化、无尘化,减少在厂内物料配送环境中的操作误差、资源浪费、交通堵塞、噪音影响等问题?工厂的物流体系更新发展迫在眉睫。

数月前,B 企业上述生产基地一车间上岗了一批「新员工」,带来了令人欣喜的表现。

(生产车间内 AGV 工作示意图)

在电池生产原材料段工序,「新员工」保持随时待命状态,协同配合生产需求,对种类繁多的各种原材料进行自主搬运;在将原材料加工成极片的前段工序,「新员工」更是能紧密对接生产设备上下料工序、运输速度、精度及准确率极高;在检测封装的后段工序,面对复杂的物料物流的仓储配送路线,「新员工」依然能高效、有序、零失误地完成任务。

这批「新员工」是鲁邦通为 B 企业零部件生产基地车间定制的一整套软硬件结合的厂内物流解决方案,帮助该车间实现生产设备数据采集并与 AGV(移动机器人)调度系统拉通。

如今,走进该生产车间,可以看到智慧物联使得车间工序间的衔接日趋柔性化,产线到仓储的对接越来越紧密,尤其是对设备的对接、网络的对接、数据的对接等,作为工序无缝衔接、仓储智慧转运重要载体的 AGV,以高效、高精准等特点完美匹配动力电池的制造需求。

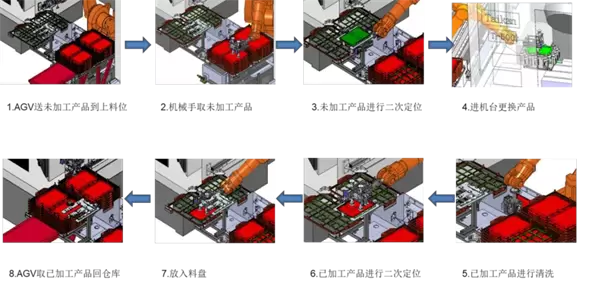

汽车电池制造产线物料搬运自动接驳(示意图)

构建设备物联

让生产设备自主沟通协作

在双方研发团队的深度探讨交流中,为了不破坏设备原有结构,鲁邦通物联网网关采用非侵入式方案,给 CNC、机械臂设备构建设备物联,安排上「最强大脑」。

一方面能实现对设备的实时运行状态、部件损耗、故障及维护等情况进行不间断看管,让设备的「身体情况」尽在掌握,帮助车间设备管理人员通过主动预防的系统机制减少设备异常停机带来的产能损失,降低设备故障的发生频率。

另一方面扮演指挥员角色,不仅能实时获取工厂 CNC、机械臂的运行数据,还能通过对数据进行处理分析后与海康 WCS 系统通信,让生产设备能主动安排任务,自主调度 AGV 完成原物料配送与成品回收。

生产车间 CNC 线自动配料上料流程

实现生产设备物联后,该车间不仅最大程度提高生产效率、生产质量,还能更好地协同设备和系统,大大提高安全性,降低生产成本。

AI 驱动

厂内物流智慧化、无人化

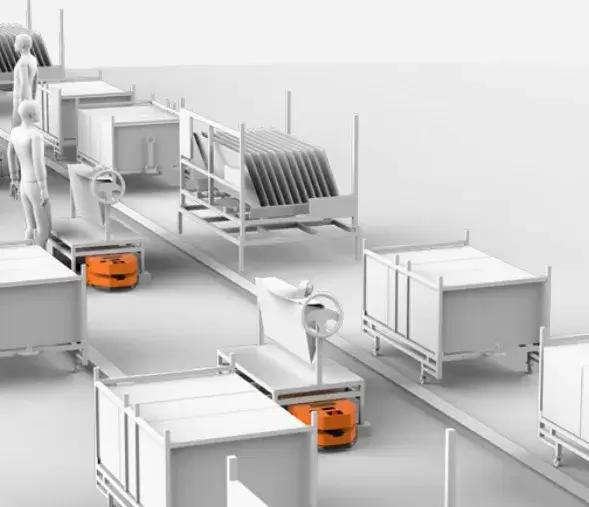

传统人工调度的厂内物流运行模式,要求每个调度人员对整个配送区域的地图很熟悉,且必须按照固定线路进行调度。当货量大,排线任务重、工人沟通不到位时,车间也会出现「交通拥堵」。

面对这样的情况,生产车间借助 AI 驱动,依托实时数据,搭建高效、智能厂内物流调度系统,实现大规模机器人调度、集群路径规划、混合调度。再重的排线任务,这个 24 小时在线的「管家」也能轻松规划路径、调度机器人与智能分配任务,提高运输效率。

新能源汽车生产车间智慧物流工作示意图

在生产车间里,AGV 虽是新员工,却是个当之无愧的 24 小时「劳模」,让工厂真正实现智慧化、无人化。

践行低碳

智慧赋能绿色价值

「小车前行,前方请避让!」生产车间内运行良好、机器轰鸣,不时传来 AGV 的避让提示音。然而,与车间内的繁忙景象形成强烈对比的是,偌大的车间只需极少的工人进行配合。

当下,「数字化、智能化」已经成为不可逆转的浪潮。轰轰烈烈的数字化转型已经带领企业走进新的商业模式中。诸如 B 企业车间内设备与 AGV 内物流系统协同作业、实时采集工厂数据优化路径规划等,能够有效降低生产成本。

文中提到的 B 企业新能源汽车零部件生产基地车间在人工成本降低了 50% 的基础上,加工效率提高了 12%、生产线产能提高了 7%,成为汽车行业智能化的标杆。通过绿色低碳、可持续发展的坚定践行,让消费者和大众感受到 B 企业用技术解决社会问题、为人类创造美好生活的决心。

自动化、智能化的汽车生产线(示意图)

鲁邦通正应用工业物联、智能传感、边缘计算、人工智能等技术,构建智慧厂内物流解决方案,助力更多制造业生产车间 AGV/ARM 内物流系统实现智能化控制,向智能化、绿色化方向发展。

相关文章

- 2025中国高端新能源车市场:每3台车就有1台搭载华为DriveONE

- 从盐碱滩到光伏绿洲: SGS如何让新能源项目与湿地生态和谐共生

- 再添1.3亿重磅订单!海骊镁合金深化新能源汽车核心供应链布局

- 自动驾驶新能源重卡赛道最大单笔融资来了!深向科技完成11.77亿元Pre-IPO轮融资

- 从沙戈荒到绿电洲:科士达万套装备助力特变电工,点亮新能源版图

- 格雷希尔G90系列快速接头:高效应对新能源汽车VDA冷却管路测试挑战

- 开启创新发展新纪元 49新能源创始股东大会圆满完成

- 供应链“生死时速”下的破局者:畅捷通T+Cloud重构新能源汽配企业管理新生态

- 芯驰科技参加北汽新能源智慧出行科技日

- 锚定云南内蒙核心市场,远信储能助力区域新能源高质量转型

- 太蓝新能源完成B+轮融资,引领固态电池“多场景”未来

- 喜报|高能数造荣登陕西省“专精特新”榜单!以硬核创新赋能新能源产业进阶!

- 家用充电桩如何选?看看“充电桩十大品牌”领充新能源的家用桩!

- 英轩新范式·智联潍柴芯——英轩重工携手潍柴动力共铸新能源装备产业新坐标

- 领充新能源分布式储能系统助力能源型企业,平稳用电,降低碳排放

- 美的超导新能源热水器重磅发布,引领行业迈入无限热水新时代

人工智能企业

更多>>人工智能硬件

更多>>人工智能产业

更多>>人工智能技术

更多>>- 云知声Unisound U1-OCR大模型发布!首个工业级文档智能基础大模型,开启OCR 3.0时代

- 基石智算上线 MiniMax M2.5,超强编程与智能体工具调用能力

- 昇腾原生支持,科学多模态大模型Intern-S1-Pro正式发布并开源

- 百度千帆深度研究Agent登顶权威评测榜单DeepResearch Bench

- 在MoltBot/ClawdBot,火山方舟模型服务助力开发者畅享模型自由

- 教程 | OpenCode调用基石智算大模型,AI 编程效率翻倍

- 全国首个!上海上线规划资源AI大模型,商汤大装置让城市治理“更聪明”

- 昇思人工智能框架峰会 | 昇思MindSpore MoE模型性能优化方案,提升训练性能15%+