人工智能推动Festo数字化转型进入下一阶段

2018-12-18 09:33:59AI云资讯1574

Festo管理董事会成员Frank Melzer博士(右)与SAP董事会成员Bernd Leukert(左)握手

作为德国工业4.0平台的成员,Festo一直致力于推动工业领域的数字化变革。无论是带来数字化产品,为客户提供数字化旅程,还是发力于人工智能,Festo对数字化前瞻性的解读和实践,不仅帮助实现自身转型,更为客户和合作伙伴带来附加值。

从机械元件连接至云端

Festo已经开始交付一些真正工业4.0意义上的自动化技术产品:一体化抓取系统、带OPCUA和物联网网关的模块化阀岛以及数字控制终端VTEM。

在12月3-4日荷兰代尔夫特举办的全球媒体大会上,Festo向媒体介绍了CPX-IoT网关及云端界面,帮助客户一键在云端实现状态监控。通过CPX-IoT网关,Festo为安全的云解决方案铺平了道路,让机器和系统制造商和终端用户大大改善他们整体设备有效性。物联网网关CPX-IOT将现场层的元件和模块,如阀岛CPX/MPA、节能模块MSE6-E2M或抓取系统,通过OPCUA接口连接至Festo云。

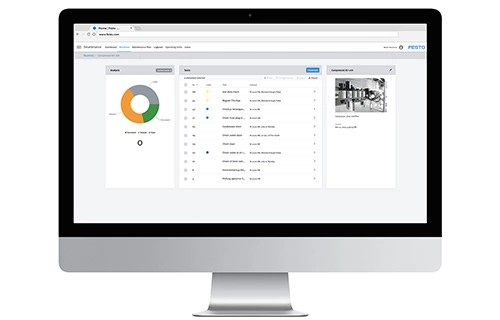

CPX-IoT-物联网网关

通过物联网网关CPX-IOT,可为Festo每个元件预配置用户界面,可实现额外个性定制。用户界面用浏览器查看,包括图表和流量灯。每种应用程序窗口各司其职,一目了然,包括用户界面组件和用于能耗监控和预防维护的图表,以及用于过程和整体设备有效性改善的关键绩效指标。

用户界面

人工智能用于自动化

数据收集和分析是数字化转型中重要的一步。在2018年初收购德国工业智能公司Resolto后,Festo已准备好进入自动化技术的下个阶段:人工智能的应用。

Resolto能提供实时应用人工智能解决方案。例如,Resolto的SCRAITEC软件解决方案,通过实时分析系统传感器数据监测问题。SCRAITEC能提供早期和*预诊,作出诊断,并给出行动建议,从而实现节能,缩短循环时间,减少机器故障和生产错误。

在此次全球媒体大会上,Melzer博士对未来充满期待:“分析技术和人工智能将对我们的产品组合产生巨大的影响,因为人工智能算法可集成在Festo云端和现场的元件中,我们期待给客户带来附加值。”

工业4.0平台指导委员会与联邦*合影,第二排右二为FestoMelzer博士

客户数字化之旅

Festo同样用数字化技术,在客户的数字化之旅中提供支持。该数字化的旅程让客户可靠而完善地体验Festo产品组合,从信息获取和配置到订单和交付,再到调试和维护或甚至是Festo Didactic提供的技术培训课程。

Festo数字化业务执行专家MichaelHoffmeister博士强调说:“在价值链的每个环节,我们都会为客户提供数字化解决方案,从而在他们各自的数字化之旅中提供指引。Festo为客户提供一致的软件架构,减少客户的过程成本.”这些综合性软件架构包括用于轴系统快速设计和订货的抓取系统在线选型、用于将单个元件搭建成模块的Festo在线3D设计工具、用于识别元件并可用作数字化双胞胎的产品密钥等。

数字化应用的回报

位于德国Scharnhausen的技术工厂是Festo数字化发展的创意园和试验场。得益于大数据分析提供的洞察,工厂内的一条装配线的绩效和产出显著提高了15%。该项目也展示了智能化元件、物联网网关和与云的直接连接如何为数字化的成功奠定了基础。

Festo Scharnhausen工厂

在Festo的一条大型装配线上,生产批量在200到2,000之间,一年的产量相当于约120万件之间,之前的产品节拍时间为13秒。SAPME订单管理来处理批量的变化,但是在机器内,每个工件托盘上的RFID在每个工作站上触发必要的参数/菜单。这条装配线的基础技术是机器单元内的机电子系统,电气和气动执行机构采用分散式控制方案。每个工作站用统一的数字化格式提供装配线工作和维护需要的所有数据,并与所有测试站/质量系统互联。与机器工作相关的数据在本地实时被处理。通过OPCUA接口采集、压缩和提供约来自400个IP地址的数据,以支持运动控制或电脑分析或云端解决方案。

这样的方案产生了海量的数据。为了从所有可用数据中获得*化的价值,在这条装配线运行两年之后,Festo执行了*大数据分析。根据分析,工厂清晰地识别出了造成瓶颈的典型样式,并找到了克服这些瓶颈的解决方案,进一步将产品节拍时间优化了15%(从13秒缩短至11秒)。

相关文章

- 智汇瓯江 智引未来:2025中国人工智能数字创新大会在温州成功举办

- 苹果人工智能服务器芯片Baltra或将用于执行人工智能推理任务

- 人工智能数据处理和质量测评中心全栈服务体系正式发布

- 中国开发区协会人工智能产业专业委员会在京成立

- 中国信通院政策与经济研究所李强治:我国人工智能治理迈入务实新阶段,场景与工具同步落地

- 中国信通院产业与规划研究所张桢:人工智能与城市全域数字化转型融合,正成为推动城市高质量发展的核心引擎

- 中国信通院产业与规划研究所徐志发:人工智能驱动数字消费深度变革,“十五五”时期将进入壮大发展的关键阶段

- 中国信通院云计算与大数据研究所栗蔚:智能算力重塑计算和网络架构,普惠化服务人工智能

- 中国信通院信息化与工业化融合研究所刘默:人工智能技术创新赋能制造业智能化迈入新阶段

- 中国信通院人工智能研究所魏凯:人工智能正从工具升级为伙伴,全面赋能高质量发展

- 中国心理科技园开园暨中国心理人工智能算力中心在京成立 心理产业迈入2.0时代:“心理AI产教融合生态”

- 蘑菇云荣膺教育强国论坛2025年度科技创新教育品牌 以创新产品赋能人工智能通识教育

- 英伟达在AI图形处理器上部署训练OpenAI的GPT-5.2,为人工智能产业提速

- 2025 全国人工智能应用场景创新挑战赛AI Agent全球专项赛线下半决赛新闻发布会在深圳召开

- 美图公司RoboNeo入选2025人工智能年度榜单

- 贵港移动公司共建人工智能联合实验室,推动产学研融合与产业数字化